W dzisiejszej dziedzinie precyzyjnej produkcji CNC jest niewątpliwie podstawą, odgrywając niezastąpioną rolę, z głębokim doświadczeniem technicznym i bogatym doświadczeniem praktycznym,CHNSMILEstała się zaufanym partnerem w branży, zdobywając uznanie i uznanie wielu klientów. CNC to kluczowa technologia w dziedzinie precyzyjnej produkcji, w obróbce metali, personalizacji części itd. CNC to kluczowa technologia w dziedzinie precyzyjnej produkcji i jest synonimem precyzji w obróbce metali, personalizacji części i innych zastosowaniach!

Ale czym właściwie jest CNC i jak działa? Dlaczego zyskało popularność w tak wielu branżach?Następnie omówimy te kwestie jedno po drugim i jednocześnie zapoznamy Cię z właściwościami i zastosowaniami kilku powszechnie występujących metali, zapewniając Ci pełną gamę odniesień do wyboru i obróbki materiałów w Twoich projektach.

Zasada działania

Wymagania dotyczące obróbki są najpierw tłumaczone na kod rozpoznawalny przez komputer, określający ścieżkę obróbki, prędkość i parametry dokładności.

Po wprowadzeniu kodu do systemu sterowania CNC, system analizuje polecenia i steruje silnikami, narzędziami i innymi komponentami maszyny.

Obrabiarka precyzyjnie wykonuje cięcie, wiercenie, frezowanie i inne czynności obróbcze zgodnie z ustalonym programem, przy pełnej automatyzacji i minimalnym poziomie błędów.

Obróbka CNC jest szeroko stosowana w wielu gałęziach przemysłu, takich jak przemysł lotniczy i kosmiczny, motoryzacyjny, medyczny, elektroniczny, roboty przemysłowe, urządzenia energetyczne itd., ze względu na swoje zalety w postaci wysokiej precyzji, dużej stabilności i adaptowalności do obróbki złożonych części. Pozwala ona nie tylko sprostać wymaganiom obróbki łopatek turbin, sztucznych stawów i innych precyzyjnych, złożonych części, ale także gwarantuje jakość i wydajność produktów, takich jak obudowy elektryczne i silniki, a także wydłuża żywotność głównych komponentów urządzeń energetycznych, które stały się kluczowym elementem wspomagającym precyzyjną produkcję w różnych gałęziach przemysłu.

Porównanie procesu obróbki CNC

1.Toczenie CNC

Zalety: wysoka dokładność okrągłości (IT6-IT8), wysoka wydajność przetwarzania wsadowego, niższe koszty, łatwość obsługi.

Wada: Stosowane wyłącznie do obrotowych części korpusu, nie nadaje się do obróbki skomplikowanych struktur nieobrotowych.

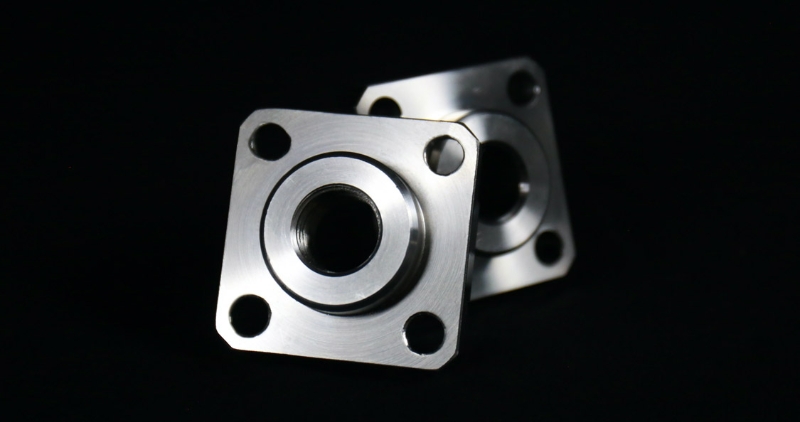

Zastosowania: wały, tarcze, części tulei (np. wały silników, półfabrykaty przekładni, śruby, nakrętki, kołnierze).

2.Frezowanie CNC

Zalety: Elastyczna obróbka, możliwość obróbki powierzchni płaskich, rowków, powierzchni złożonych, wysoka dokładność pozycjonowania (powtarzalne pozycjonowanie ±0,005 mm), nadaje się do produkcji pojedynczych sztuk/małych serii.

Wady: wydajność przetwarzania wsadowego jest niższa niż w przypadku toczenia, trudniej jest programować złożoną obróbkę powierzchni.

Zastosowania: Konstrukcje mechaniczne, gniazda form, części lotnicze (np. wsporniki, obudowy, wirniki, osłony).

3. Obróbka wierceniem/wytaczaniem CNC

Zalety: obróbka otworu jest ukierunkowana, wysoka wydajność wiercenia, rozwiercanie może korygować błąd okrągłości otworu (dokładność IT5-IT7).

Wady: pojedyncza funkcja, konieczność stosowania w połączeniu z toczeniem/frezowaniem, obróbka głębokich otworów jest podatna na ukos.

Zastosowania: otwory montażowe, otwory pozycjonujące (takie jak otwory kołnierzowe, otwory przelotowe w obudowach, otwory łożyskowe), często stosowane jako pomocniczy proces wykańczania.

4. Obróbka drutem CNC

Zalety: obróbka materiałów o dużej twardości (hartowana stal, węglik), skomplikowane kształty (drobne rowki, części kształtowe), bardzo wysoka precyzja drutu wolnego (± 0,002 mm).

Wady: niska wydajność przetwarzania, wysoki koszt, stosowany jedynie w przypadku cienkościennych/małych części, materiały muszą być przewodnikami prądu elektrycznego.

Zastosowanie: Części formowane (formy wypukłe, formy wklęsłe), części precyzyjne o wysokiej twardości (np. narzędzia tnące, styki elementów elektronicznych), części o drobnej strukturze.

5. Szlifowanie CNC

Zalety: bardzo niska chropowatość powierzchni, najwyższa dokładność wymiarowa (IT3-IT5), możliwość poprawy odporności części na zużycie.

Wady: niska wydajność przetwarzania, wysokie koszty, rygorystyczne wymagania dotyczące obrabiarek i narzędzi skrawających.

Zastosowania: wałki precyzyjne, prowadnice szynowe, gniazda form, przyrządy pomiarowe o wysokiej precyzji (np. przyrządy pomiarowe, śruby).

6. Grawerowanie CNC

Zalety: możliwość obróbki drobnych wzorów i tekstu, dobre wykończenie powierzchni, nadaje się do małych precyzyjnych części.

Wady: ograniczona głębokość obróbki, niska wydajność, nie nadaje się do usuwania dużych marginesów.

Zastosowania: elementy dekoracyjne, tabliczki znamionowe, precyzyjne tekstury form, znakowanie małych części elektronicznych.

podsumowania

Każdy z sześciu procesów obróbki CNC ma swój własny, specyficzny cel: toczenie koncentruje się na wydajnej masowej produkcji elementów obrotowych, frezowanie doskonale sprawdza się w elastycznej obróbce złożonych struktur, wiercenie/wytaczanie specjalizuje się w korekcie dokładności otworów, cięcie drutem przełamuje wąskie gardło w obróbce elementów o wysokiej twardości, szlifowanie zapewnia najwyższą precyzję i jakość powierzchni, a grawerowanie koncentruje się na kształtowaniu subtelnych detali dekoracyjnych. W rzeczywistej produkcji, w zależności od charakterystyki konstrukcyjnej części, wymagań dotyczących precyzji, partii produkcyjnej i budżetu kosztów, kompleksowa ocena, w razie potrzeby poprzez połączenie wielu procesów, pozwala osiągnąć optymalną równowagę między wydajnością obróbki a jakością produktu.